マツダの新時代を予感させる出来事は多くありますが、やはり今のマツダを根底から支えるのは、長い歴史が生み出した確かな技術であり「伝統」です。

今はデジタル全盛期の時代ですが、物作りの分野においては日本の泥臭い匠の技術が未だに国を支えているのです。

今回はそんな国内企業と同じように技術の伝承にこだわったマツダという国内メーカーが行ってきたことをご説明していきたいと思います。

スポンサーリンク

Contents

今も昔も変わらず日本を支えているのは日本人の器用さ勤勉さ

高度経済成長時代、日本では多くの企業が世界と戦い、数々の功績を残して日本を豊かにしていきました。そんな日本を支え続けたのは、私達日本人のもつ協調性や器用さ、真面目さといった国民性でした。

まずは諸外国の模倣品作りから始まり、ある段階までレベルアップすると今度は本家の品物よりも高品質な品物をより安く作ってマーケットの首位を狙う。こんなことがどの業種でも行われてきたのです。当時発展途上国という位置付けだった日本人の賃金は世界平均よりもだいぶ下でしたから、製造コストの大部分を占める人件費を安く抑えることができる点や、円安という追い風もあって日系企業は「メイドインジャパン」というブランドを盾に世界の覇権を握ることに成功しました。

最近ではGoogleやFacebook、Twitter、Apple、MicrosoftといったアメリカのIT企業が世界のデジタル分野での覇権を握ろうとしていますが、日本の最後の砦と言われる自動車工業会の牙城が崩れる気配はいまのところありません。

なぜ、マーケティングという分野でアメリカの足元にも及ばず、中国という低価格戦略メーカーに脅かされながら、未だに日本の物作り企業は強いのか?それは一言で言うと「技術面や製造コスト面でのPDCA」です。

世界が真似出来ない技術はやっぱり日本の宝

かつて多くの一世を風靡した日系企業がピンチに陥っていながらも、なぜずっと潰れずにしっかり生き残っているかというと、デジタル全盛の今でも世界では真似のできないほどの微細加工技術や、長年の蓄積による極み掛かった金属加工技術、それに徹底した低コスト製造ノウハウがあるからです。

例えば家電業界の雄、ソニーでいえば、今のどのデジタルカメラにもほぼ搭載されるようになった、暗闇でも綺麗な写真が誰にでも撮影できるようになる裏面CMOSセンサーですが、この技術が生まれたのもソニーが持つ超微細加工技術によるものでした。

これだけ中国などのアジア諸国が経済面で台頭してきても、ずっと日本のサプライヤーが作り出す製品を欲しがるメーカーや商品を欲しがる消費者が多いのは、日本の金型加工技術がずば抜けているからです。あらゆる製品を量産する時に必要になる金型というものは加工が非常に難しく、さらに技術的ノウハウの蓄積にべらぼうな時間が掛かるものの代表と言われています。これは長年金属金型加工に触れ合ってきた熟練の職人のさじ加減で、製品の出来が大きく左右されるということであり、一つの道を極めようとする日本人特有の気質にも大きく関わっている部分です。

また、自動車業界で世界首位のトヨタがこれだけの世界販売網を築けるようになったのは、たくさんの要素がありますが、そのなかでも代表的なのが「カイゼン」と呼ばれる業務効率上のPDCA運動です。これは向上の生産ラインにおける、ネジ一本ドライバー一本レベルまでの業務効率改善運動により、車一台あたりの製造コストが大幅に下がり、とても世界各国の車メーカーが太刀打ちできないまでのレベルまで練り上げられました。

トヨタの製造工程の完成度の高さは世界各国から注目され、ジャガーなどは自社工場にお手本として、トヨタの初代セルシオのすべての部品をバラバラに展示しているそうです。これほど日本の企業が繰り返し行なってきた改善運動は素晴らしいといえるものでした。

マツダが行ってきた技術の継承とは?

上でご説明したとおり、日本には世界の車メーカーが真似できないような加工技術、生産ノウハウがあります。これらの技は一朝一夕でできたものではなく長い年月を掛け熟成されたものですから、国内メーカーの宝となっています。

ところがバブル崩壊後の失われた20年で、日本の製造業は青息吐息、常に倒産に怯える状態が続きました。当然これから仕事に就く若者たちの目には「モノ作り」という仕事に対して将来性を感じることもなく、IT系や商社、保険業、公務員といった非製造業に興味が湧くのは自然なことでした。

かくいうこの私も就職活動において、あれほど好きだった車メーカー系はおろか、製造業と名のつくものに未来を感じることもなく、他の業種を選んでしまったという過去があります。当時、それほどまでに製造業への学生からの視線は冷たいものがありました。

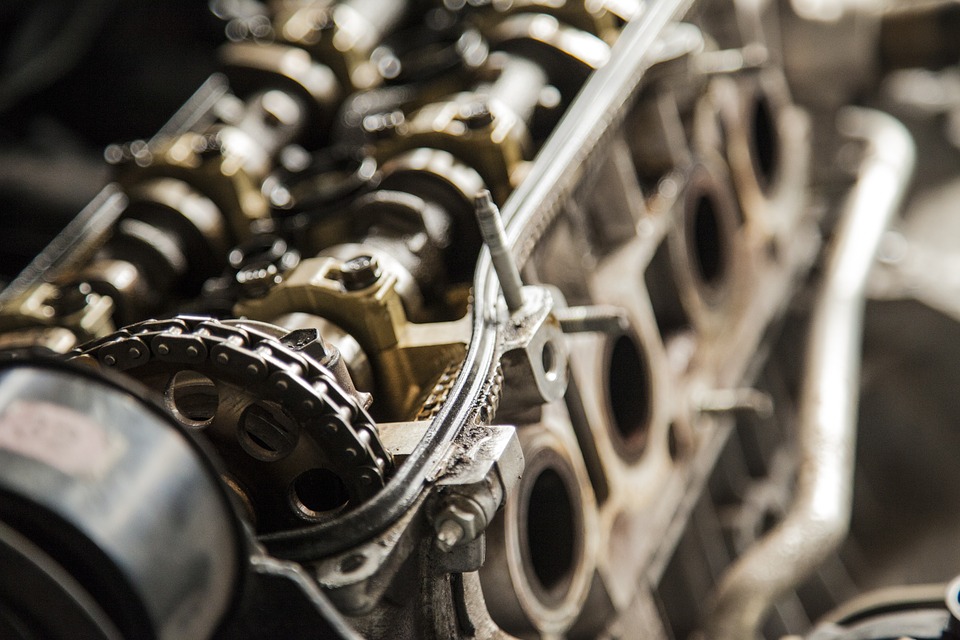

そんな時代ですから、マツダは自社の持っている技術的ノウハウが世代とともに廃れていくことに危機感を持っていました。車というのは一見全てがオートメーションでロボットによって作られているというイメージがありますが、やはり、どんなにデジタル方面で進化して新しい技術が生まれても、肝心の車を走らせているエンジンといった主要部品等は匠の技に頼っているというのが現実ですし、長年の勘を持つ優れたエンジニアがエンジンの日々その技を披露することで、素晴らしいエンジンを作ることができるということをマツダは考えていました。

もちろん各車とも同じようなことを考えていたとは思いますが、10年以上も前からマツダは生産現場の匠の技を後世に伝えることの大切さを、テレビなどのメディアを通して訴えてきました。しかし時代が時代なだけに多くの人が「いまさらそんな古臭い仕事やってられるか」という雰囲気だったと思います。

実車に近いモックアップ制作も、3DCADのリアルレンダリングなどで省かれるようになる中、マツダはあえて手間のかかるモックを作り続けるために多くの優秀なモデラーを育て続けました。

今でこそ良い評価が目立つマツダですが、つい十数年前までは早期希望退職を募ったら応募が殺到し、優秀な人材が一気に居なくなってしまったという苦い経験もしています。「会社が潰れるくらいならさっさと退職金をもらって他へ移ったほうがずっとマシ」という判断をした社員がいかに多かったか。

それほどマツダという会社が地に落ちたときもあったのです。そのような過去があるからこそ、マツダは本当に合理的な舵とりをすることができるようになったのかもしれません。こうしてみると、マツダというメーカーは過去何度も倒産の危機に瀕していながら、常に逆境に立ち向かう姿勢を忘れないメーカーだということが分かってきますね。

スポンサーリンク

考察

そういえばマツダって昔から変わってました。良い意味でも悪い意味でも。

それは技術面でもデザイン面でも、「マツダ地獄」という死語に近い言葉が存在したことからも、いかにこのメーカーが日本の車メーカー業界を水底から撹拌してきたのかということを推測することができます。

販売数の少ないメーカーだからこそできる商品戦略、そして、販売数の少ないメーカーのクルマを選ぶからこそ味わうことのできる刺激的な人生。

トヨタがいて、ホンダ、日産がいて、だからこそマツダが光る。私は、クルマというものは国の血液だと思っています。だから各メーカーは人間の仕組みで言えば臓器に当たるものなのかも知れません。

そう考えるとどのメーカーが無くなってしまっても健康を維持することができず困ってしまうということですね。私もいろんな思考を繰り返して、凝り固まらないようにしたいと思います。※変な考察になってしまいました(笑)。

スポンサーリンク

関連記事です

コメント

この記事へのトラックバックはありません。

この記事へのコメントはありません。